電阻焊焊接原理及分類

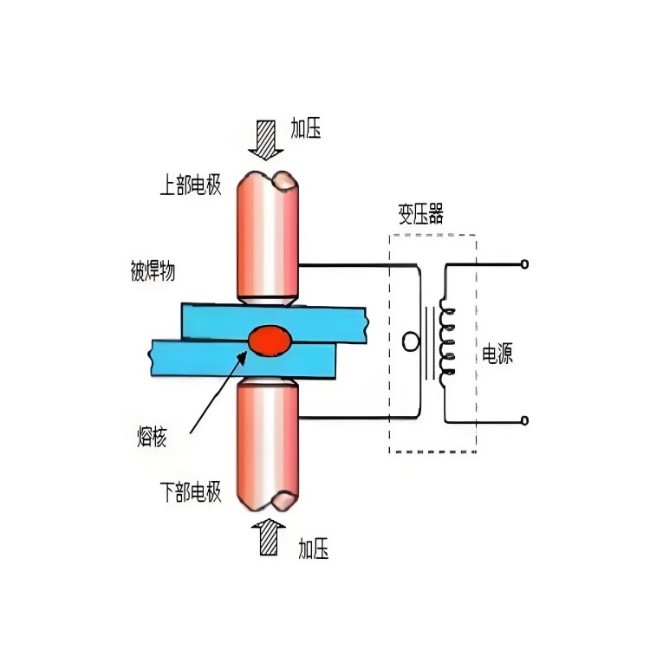

電阻焊是一種以加熱方式連接合金屬或其他熱塑性材料如塑料的制造工藝及技術,其具體焊接原理是當電流通過導體時,由于電阻產生熱量,電流不變時,電阻越大,產生的熱量越多,兩塊金屬相接觸時,接觸處的電阻遠遠大于金屬內部的電阻,因此,如有大量電流通過接觸處,則其附近的金屬蔣很快的燒到紅熱并獲得很高的塑性,這時如果施加壓力,兩塊金屬即會連接成一體。由于該過程是利用電阻產生的熱量,所以稱它被為電阻焊。

不同于傳統金屬之間的固態(tài)或粉末狀焊接,電阻焊是一種液態(tài)焊接工藝,其中金屬與金屬接頭在液態(tài)或熔融狀態(tài)下產生,這一工藝的轉變對焊接效率、焊接質量的提升具有顯著的積極影響。同時,電阻焊是一種非常有效的無污染焊接工藝,但對于材料焊接厚度有一定限制,且只限于金屬與金屬的焊接。電阻焊一共有四種類型,分別是點焊、縫焊、凸焊和閃光焊,都是根據電阻發(fā)熱的原理。

電阻焊接的優(yōu)缺點

優(yōu)點:

熔核在塑性環(huán)的持續(xù)包裹下形成,有效隔絕了熔化金屬與空氣的接觸,從而省去了保護氣體的需求,簡化了冶金流程。

由于熱量高度集中,加熱時間短,焊接速度快,生產效率高,特別適用于大批量生產環(huán)境,可與其他制造工序整合至組裝線中。

熱量集中還帶來了熱影響區(qū)小、變形及應力減小的優(yōu)點,通常焊接后無需進行校正或熱處理。

無需使用焊絲、焊條等填充材料,也無需氧、乙炔、氬等輔助焊接材料,從而降低了焊接成本。

適用于多種同種及異種金屬的焊接,包括鍍層鋼板的焊接。

操作簡便,易于實現機械化和自動化,減少了對焊工長期培訓的需求。

環(huán)保性能優(yōu)越,焊接過程中無噪音和有害氣體產生,改善了勞動環(huán)境并降低了污染。

缺點:

目前尚缺乏可靠的無損檢測方法來評估影響強度的內在指標,焊接質量主要依賴于工藝試樣和工件的破壞性測試,以及各種監(jiān)控技術。這在一定程度上限制了電阻焊在質量要求極高的應用場景中的推廣。

點、縫焊的搭接接頭不僅增加了構件的重量,且因在兩板間熔核周圍形成夾角,致使接頭的抗拉強度和疲勞強度較低。

設備功率較大,機械化和自動化程度高,導致設備成本和維護成本較高。同時,常用的大功率單相交流焊機可能對電網正常運行產生影響,需要接入較大容量的電網,進一步增加了成本。

焊接件的厚度、形狀和連接方式受到一定限制。例如,點焊和縫焊主要適用于薄板搭接,而厚度較大的材料則受限于設備功率。此外,搭接會增加材料消耗并降低承載能力。對焊則更適用于緊湊截面的對接接頭,而對于薄板類零件的焊接則較為困難。

對于高電阻材料而言,焊接效率較低。當材料本身的電阻較大時,電流分布可能不均勻,導致熱能主要集中在電極上,而材料的溫度可能不足以達到熔化狀態(tài),從而影響焊核的形成。

電阻焊時需注意:

選擇合適的電極形狀、材質和壓力以保證產生足夠的電阻熱。

合理選擇電流強度、時間和頻率以控制熔核的形成和大小。

確保良好的工件組裝和接觸以保證電流均勻地通過接頭,并避免火花飛濺或電弧產生。

總之,電阻焊作為一種高效、無污染的焊接工藝,在金屬加工領域具有廣泛應用前景。然而,在實際應用中仍需關注其局限性并采取相應措施以確保焊接質量。