等離子噴涂的不同送粉方式

等離子噴槍的送粉方式是等離子噴槍結構設計中的重要內容之一,送粉方式的選擇對噴涂質量有著直接且重要的影響。不同的送粉方式會導致粉末在噴涂過程中的分散性、熔化狀態以及最終涂層的性能產生差異。

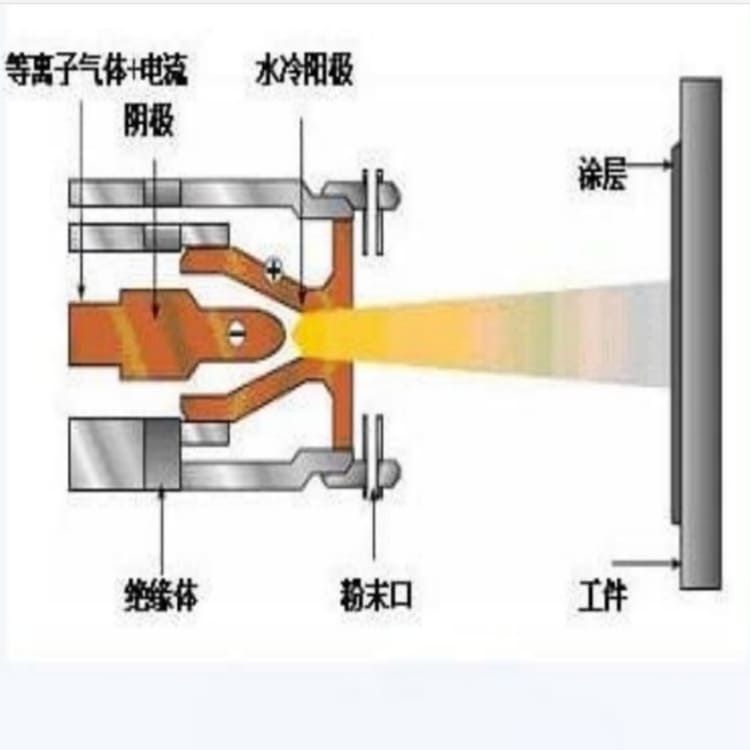

在等離子噴涂過程中,待沉積的材料通常是粉末,這些材料在等離子體噴槍內產生的等離子體射流中熔化并迅速凝固,形成沉積物,最終附著在基體上。這一過程就涉及到一個粉末輸送方式的選擇,市場現有等離子噴槍的送粉方式一般分為槍內送粉和槍外送粉兩種形式,它們各具優缺點,適用于不同的應用場景。[A1]

內送粉方式

槍內送粉的送粉孔位于噴嘴壓縮孔道內,一般距噴嘴出口端面2-6mm,送粉孔的數量有1孔、2孔或3孔,送粉孔與噴嘴軸線的角有垂直設置也有向內或向外有一定的角度。這一方式直接將粉末加入到等離子噴涂設備的內部,通過設備內部的特殊結構將粉末輸送至噴涂區域。這種方式的優點在于:

l 送粉穩定:由于粉末直接進入噴涂設備內部,受外界干擾較小,送粉過程較為穩定。

l 涂層質量高:內送粉方式對粉末的加熱效果更好,粉末的沉積率更高,可以實現粉末的均勻分散,有助于形成致密、均勻的涂層。

l 適應性強:適用于多種粉末材料和粒徑范圍。

然而,內送粉方式也存在一定的局限性,如:

l 設備結構復雜,維護成本高。

l 熔融粉末易積聚在噴嘴出口處,不易于長時間連續工作。

外送粉方式

槍外送粉的送粉管位于噴嘴端面以外,常用的有單孔和雙孔對稱放置兩種。外送粉方式是指通過獨立的送粉裝置將粉末輸送至噴涂設備外部,再由噴涂槍噴射到工件表面。這種方式的優點在于:

l 系統簡單:外送粉裝置的獨立性簡化了噴嘴結構,避免了粉末粘結,同時也使得整個噴涂系統結構相對簡單,便于維護和操作。

l 靈活性高:可以根據噴涂需求調整送粉量,適應不同噴涂任務,可以適應連續等離子噴涂作業

l 提高等離子焰流熱焓:有助于增強噴涂效果。

l 成本較低:相較于內送粉方式,外送粉設備的投資成本較低。

但外送粉方式也存在一定的局限性,如:

l 送粉穩定性較差,易受外界干擾

l 粉末沉積效率底、粉末加熱的均勻性差、粉末加熱效率低

不同于單一的送粉方式,普萊克斯生產的SG-100噴槍采用了獨特設計使其實現了內外送粉方式可選擇。SG-100的兩個內送粉口可獨立使用,可同時使用以獲得高的噴涂速度,也可實現不同材料在等離子束內的混合。采用內送粉可保證粒子可送入等離子束能量密度更高的位置,可提供更佳的能量交換與粒子速度,而上述的兩點綜合可獲得更高的涂層沉積效率。

同樣可選的還有外送粉形式。外送粉口可替代內送粉口,也可與內送粉口結合使用。無論是內送粉,還是外送粉,都可提供許多入射角度。這種內外結合的送粉方式融合內送粉和外送粉的優點,也增強了噴槍在實際應用過程的靈活性,雙內送粉與外送粉的結合也使得SG-100成為最多用最有效的等離子噴涂設備。

優化送粉方式的建議

在選擇等離子噴涂的送粉方式時,需綜合考慮噴涂材料的特性、工藝要求及成本等因素。內送粉、外送粉及內外結合送粉各有優缺點,實際應用中應根據具體情況進行合理選擇。

l 根據噴涂材料選擇送粉方式:對于細粉狀且流動性好的材料,內送粉方式更為合適;而對于大顆粒或易團聚的材料,外送粉方式可能更具優勢

l 考慮噴涂效率和成本:內送粉方式雖然送粉穩定,但設備結構復雜,維護成本較高;外送粉方式系統簡單,成本較低,但送粉穩定性較差

通過合理選擇送粉方式,可以有效提高等離子噴涂的質量和效率,滿足不同工業領域的應用需求。